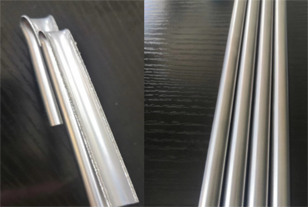

不锈钢管操作过程和方法?

常见焊接缺陷及预防

1.夹渣:电流过小,电极角度不正确,输送棒速度过快,电弧电压过低

2.咬边:电流太大,电极角度不能及时改变,引弧时间过长,电弧起弧不均匀。

3.焊缝偏斜:电极角度不正确,下边缘摆动过大。

4.焊缝粗糙:电流过大,焊条角度不正确,输送条之间的距离过大,速度不均匀。

5.外部尺寸不符合要求:二层应控制板边缘金属的过量和宽度。 二步是控制焊脚的高度。

不锈钢管的操作工艺及方法

1. 试件的装配及点焊

1.清理试件

在25mm范围内清洁管子侧面和板边缘的油,铁锈,水和其他污染物,直到露出金属光泽。

2.试件组装与定位焊接

将试件放在组装平台上,并使用焊条焊接正式焊缝进行点焊。 该管要放置在电路板的中间。 定位焊的长度为10-15mm,并在管壁上进行点焊。 点焊要牢固,以防止破裂。

二,操作要点

(1)播放底层

1.电弧起弧方法:起点与定位焊缝相反,电弧在起点前面10到15mm的一侧点燃。 点燃电弧后,立即将其按下并进行短电弧操作,然后到达焊接起点。 这样,可以避免在焊缝的起点处出现气孔,并且通过再次熔化电弧起点,可以消除在电弧开始期间产生的气孔。

2.操作方法:焊接期间始终保持短电弧操作。 使用锯齿形或线性运输方法。 摆动幅度应保持在6mm左右,并且在摆动到管道侧面时会略微暂停,以确保根部被焊透。 焊接时,电极角应基本保持一致,焊接速度应均匀。

3.接合方法:将弧线引向火山口前方10毫米,将其拉到火山口,沿火山口的形状水平摆动以填充火山口,使焊缝与火山口的轮廓相匹配,以及何时 摆动宽度达到焊缝宽度时,请保持正常焊接。 关节运动应快速,运动应敏捷而熟练,以避免较高断开。

4.闭弧方法:闭弧时,为避免缩孔,缩孔等缺陷,应将熔池从慢速引导至板侧。

(2)覆盖表面层(一层):焊接前,应使用之字形条带方法清理掉一层焊道的焊渣和飞溅物,摆动幅度约为8 mm,并摆动到 将管子和板的边缘停一会儿,以确保管子侧面的焊脚为3到5 mm,并且减慢了焊接过程中的前进速度,从而使焊缝形成阶梯状, 以便支撑下一次焊接,这对覆盖表面是有利的。 焊道之间的平滑过渡。

覆盖表面层(两层):使用较小的锯齿形运输带方法,摆动幅度保持在约4米。 在焊接过程中,要注意控制熔池的下边缘,使其覆盖焊缝的三分之二,然后留在管子的侧面,使焊脚尺寸达到5〜8 mm。 起弧,接合和精加工的方法与一层相同。