厚壁不锈钢管的冷却方式及注意事项

在板带的冷却过程中,冷却痕迹符合板带的基本形状。 在确保冷却器的冷却水均匀分布的条件下,冷却不均匀主要发生在侧面和头尾,特别是对于较薄的产品。 冷却,这主要是由于热传导和其他因素的影响,通常是通过设置合理的冷却策略或对机车车辆进行微跟踪,在轧制方向上控制每组歧管阀的打开和关闭力矩来进行的 线,提高头尾温度。 屏蔽装置在宽度方向上可以均匀现象和边缘温度的不均匀性。

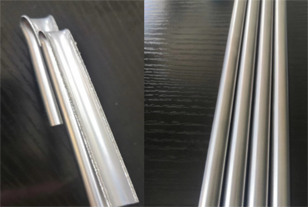

在厚壁不锈钢管的冷却过程中,由于热传导等因素引起的温度不均匀主要表现在管的头部和尾部。 这可以通过类似于带钢的方法来改进,并且因为管体在可变角度滚轮工作台上移动的情况。 在冷却过程中,螺旋形温度不均匀现象出现在管体上。 在讨论中,我们分析了钢管在冷却过程中管体的运动状态以及冷却器在流体上留下的冷却痕迹。 通过分析发现,影响不锈钢管变角辊台上钢管冷却过程的主要因素包括:输送辊的直径,钢管的直径,倾角。 输送辊的表面,辊体的旋转角度和速度以及管体的周向的关系冷却能力的分布以及管体上螺旋形温度不均匀的主要原因是 由于冷却能力在钢管圆周方向上的分布不均匀。 通过设计冷却器,输送机滚筒形状和其他设备可以这种效果。 消除了施胶机前面的钢管的布局和精度。

输送辊的倾斜角度对管体的均匀冷却没有直接影响。 倾斜角的变化是影响钢管螺旋运动状态的重要因素。 它影响管体通过冷却区的时间及其自身旋转的角度。 在要求和钢管的螺旋运动稳定的前提下,可以适当选择输送辊道的倾斜角度作为固定值,这样系统可以容易地控制输送辊道的倾斜。

通过以上分析,我们可以知道,通过改进冷却器,输送辊和其他机械设备的设计和布局,可以获得钢管冷却的均匀性。 在控制系统中,通过控制喷水时间,可以更改冷却系统以控制滚筒的倾斜度。 旋转角度等在厚壁不锈钢无缝钢管工厂中提高钢管的冷却均匀性,控制喷水时间,主要是通过对钢管位置的微跟踪来确定钢管上线的时间 进入和离开冷却区,并根据位置跟踪信号启动和停止。喷嘴阀减少了头和尾的冷却时间,以补偿头和尾的自然温度下降,提高了钢管的冷却均匀性 。 通过按照图3.3所示的滚子控制原理调节接近开关的位置,可以实现滚子角度控制。 道路倾斜角度。

不锈钢管是我们的常用材料。 为了提高其性能要求,可以通过一系列过程效果对其进行处理。 热处理后,需要对不锈钢管进行冷却。 不锈钢管的使用非常酷。 重要的是,如果某个环节的工艺选择错误,将会造成不锈钢管材质量的问题,因此冷却时我们需要注意以下主要问题。

1.不锈钢管的过冷奥氏体非常稳定并且具有很高的淬透性。 即使进行风冷,也可以得到马氏体组织,但是风冷会引起工具表面的氧化,并可能析出共析碳化物。 因此,没有尽可能多地使用空气冷却。

304不锈钢管。

2.对于大型而复杂的不锈钢管,为了减少变形和破裂,可以在淬火过程中进行预冷却处理,但是时间应控制,一般根据形状控制在几秒到几十秒之间 如果没有两个二次碳化物会降低工具的硬度和红色硬度等,则不允许使用不锈钢管。此外,不允许腐蚀和点蚀。

3.分级淬火温度不应超过650°C,以防止珠光体转变和碳化物沉淀。

4.考虑到下贝氏体的转变温度为320〜250°C,转变温度为260〜30CTC,因此生产使用260〜280°C等温2〜4h。 奥氏体的温度更高且更稳定,因此应回火四次。

5.高温分级淬火应在580〜620°C的中性盐浴中进行。 在500〜550°C下不宜使用硝酸盐进行分级冷却。 原因是硝酸盐会氧化并腐蚀热的工具,甚至烧掉工具的尖角。

6.在淬火过程中,应将其垂直放置在冷却介质中以减少变形。