镍基合金管材的生产工艺

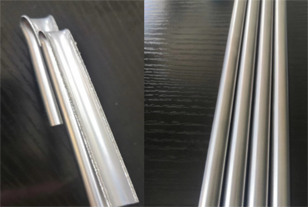

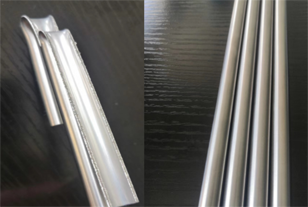

与普通钢管不同,高温镍基合金管无缝钢管的高合金化程度给加工带来了一系列困难,使无缝钢管的制造难度更大。由于热加工温度范围窄,热塑性差,热穿孔时管坯容易开裂甚至断裂,直接降低了热穿孔生产高温合金无缝管的可行性。生产实践也表明,高温合金管用热轧无缝钢管的生产方式已不能满足管材的性能要求。通过科研生产,各国科学家和工程师掌握了高温合金的热加工特性和各种工艺参数的影响规律,并结合无缝钢管的生产经验,提出了先钻孔扩孔再热挤压生产废钢管的方法,然后采用多道次冷轧/冷拔结合中间热处理的工艺模式生产高温合金无缝钢管。热轧无缝钢管生产中的成形功能相当于穿孔功能和零件延伸功能,多机架冷连轧具有连续延伸功能。

镍基合金管无缝钢管难以取得良好的生产效果。首先,镍基合金合金化程度高、传热慢,导致扩孔过程中感应加热温度分布不均匀;其次,镍基合金的变形温度很窄,这就要求废水管的挤压须在高温高速下进行由于镍基合金硬度高,加工过程中的阻力很大,对挤压模具要求高,能耗大。这些都决定了镍基高温合金无缝钢管的生产具有许多的特点,因此有需要制定相应的工艺规范,实现管材质量的可控生产。穿孔工序的主要目的是将实心圆坯穿孔成为空心毛管。毛管在规 格、精度和表面质量上都不可能都满足成品要求,需要进一步通过金属的变形加以改进。延伸机的主要目的是进一步减小截获得较大的轴向延伸,使毛管在尺 寸精度、表面质量和组织件能上获得改进。延伸机轧制的钢管统称荒管,需要在精轧机上进一步成型以达到成品管的要求。

上一篇:不锈钢光亮管的镜面抛光工艺技术2020-09-01

下一篇:不锈钢光亮管的价格和优点详解2020-12-05